Erneut steht in diesem Jahr die Fachmesse Fakuma, die einen detaillierten Überblick über alle Kunststofftechnologien ermöglicht, auf dem Programm – und babyplast ist wieder mit dabei! Auf der Messe ermöglichen wir den interessierten Besuchern einen Einblick in das Metall-Pulver-Spritzgießen.

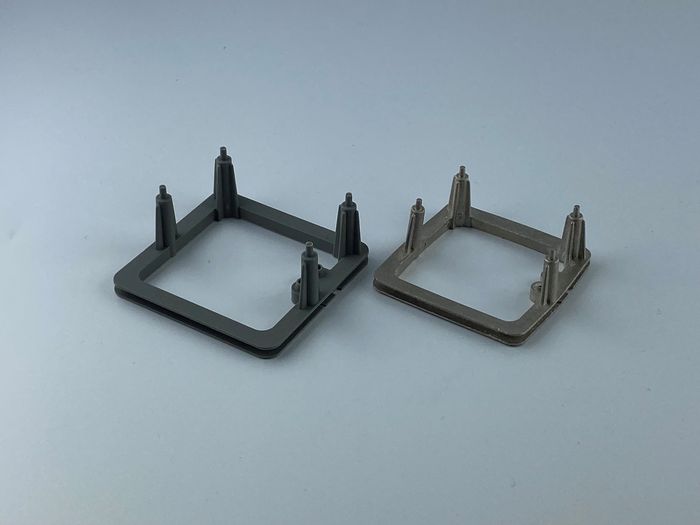

Auf der FAKUMA 2023 zeigen wir ein 1-fach Werkzeug für den Artikel „Spulenrahmen“. Die Pulvermischung ist Vergütungsstahl 42CrMo4 (wasserverdüstes Master Alloy Pulver mit Carbonyleisen) und wird von der Fa. Swiss Metal Filaments AG zur Verfügung gestellt, die sich mit Feedstock und Filamenten beschäftigt.

Dieser MIM-Feedstock lässt sich auf der babyplast Maschine bei 145° Schmelzetemperatur verarbeiten. Er verfügt über gute Fließeigenschaften und eine gute Grünteilfestigkeit. Die fertigen Teile entsprechen dem ASTM Standard B883.

Was ist eigentlich MIM?

Die Nachfrage nach MIM-Formteilen steigt. Weltweit ist der Bedarf an MIM Feedstocks In den letzten drei Jahren um ca. 7 Prozent gestiegen, in Europa im gleichen Zeitraum um 20 Prozent!

Das sogenannte „Metal Injection Molding“ (MIM) kombiniert die Vorteile des Kunststoff-Spritzgießens – also die geometrische Gestaltungsfreiheit – mit den Vorteilen der Pulvermetallurgie, welche die Verarbeitung anspruchsvoller, schwer- oder nicht-spanbarer, gegebenenfalls auch nichtgießbarer Konstruktions- und Funktionswerkstoffe ermöglicht. Auf diese Art sind Metallteile mit höchster Genauigkeit und Oberflächengüte herstellbar – und das zu sehr attraktiven Preisen.

Der MIM-Prozess

Zunächst wird eine Mischung hergestellt, der sogenannte „Feedstock“. Dazu wird sehr feines Metallpulver – Korngröße etwa 20 bis 50 µm – mit polymerem Bindemittel in einem Kneter oder in einem Doppelschnecken-Extruder vermischt. In einem weiteren Arbeitsgang wird sie granuliert und kann dann im klassischen Spritzgieß-Verfahren zu den sogenannten Grünteilen verarbeitet werden. Diese werden in einem Lösungsmittelbad von einem Teil des polymeren Bindemittels befreit. Es entstehen die Braunteile, die noch empfindlicher sind als die Grünteile.

Im Hochtemperaturofen werden die Braunteile gesintert. Das bindende Restpolymer wird dabei vollends ausgetrieben und das Bauteil erhält seine abschließende Größe, Oberfläche und Festigkeit. Vom Grünling bis zum fertigen Formteil gehen bis zu 20 Prozent des Volumens verloren! Das präzise Vorausberechnen des Schrumpfens ist damit ein Kern-Know-how des MIM-Prozesses. Ein fertig gesintertes Bauteil erreicht bis zu 98 Prozent der Dichte der verwendeten Ausgangslegierung. Festigkeit und mechanische Eigenschaften sind ausgezeichnet und vergleichbar mit gegossenen oder im Gesenk geschmiedeten Teilen.

Vorteile der babyplast Maschinen im MIM-Prozess

Das Problem des MIM-Vorgangs ist u.a. das oft oft teure und zeitaufwändige Granulieren der Mischung – hier kommen wir ins Spiel. Dank unserer Maschinen kann dieser Vorgang komplett entfallen, denn die Kolben-Plastifizierung der babyplast Maschine kann die Pulver-Mischung direkt verarbeiten. Das genaue Dosieren und profilierte Einspritzen der Feedstock-Masse ermöglichen eine gleichmäßige Füllung der Kavität. Spannungen und Unterschiede in der Dichte werden auf ein Minimum reduziert. Ein weiterer Vorteil: Die Bedienung der babyplast Maschinen ist sehr einfach, schnell und intuitiv. Ein Werkzeug ist in längstens zehn Minuten gewechselt – ohne Kran, ohne Spezialwerkzeug und ohne Stress!

Die Lieferzeit für ein babyplast Spritzgieß-Werkzeug liegt üblicherweise bei vier bis sechs Wochen. Die Herstellkosten für ein Werkzeug sind zudem in aller Regel 30 Prozent geringer im Vergleich zu einem konventionellen Werkzeug. Ein kompletter babyplast Werkzeugaufbau (FM-Form) von Fa. Meusburger kostet ca. 350 Euro und ist in nur zwei Arbeitstagen geliefert. Dazu kommt: Die Zykluszeit auf einer babyplast Maschine ist tendenziell kürzer und der erforderliche Werkzeug-Öffnungsweg geringer als normalerweise. Das spart Zeit und Energie bei der Maschinebewegung. Die Fallhöhe der empfindlichen Grünlinge ist gering, dass reduziert die Gefahr der Beschädigung. Auf teures Handling kann häufig einfach verzichtet werden.

Deutsch

Deutsch  Englisch

Englisch Italiano

Italiano