2K-Technik / 2K Spritzguss

Spritzguss

Zwei Komponenten - eine Maschine

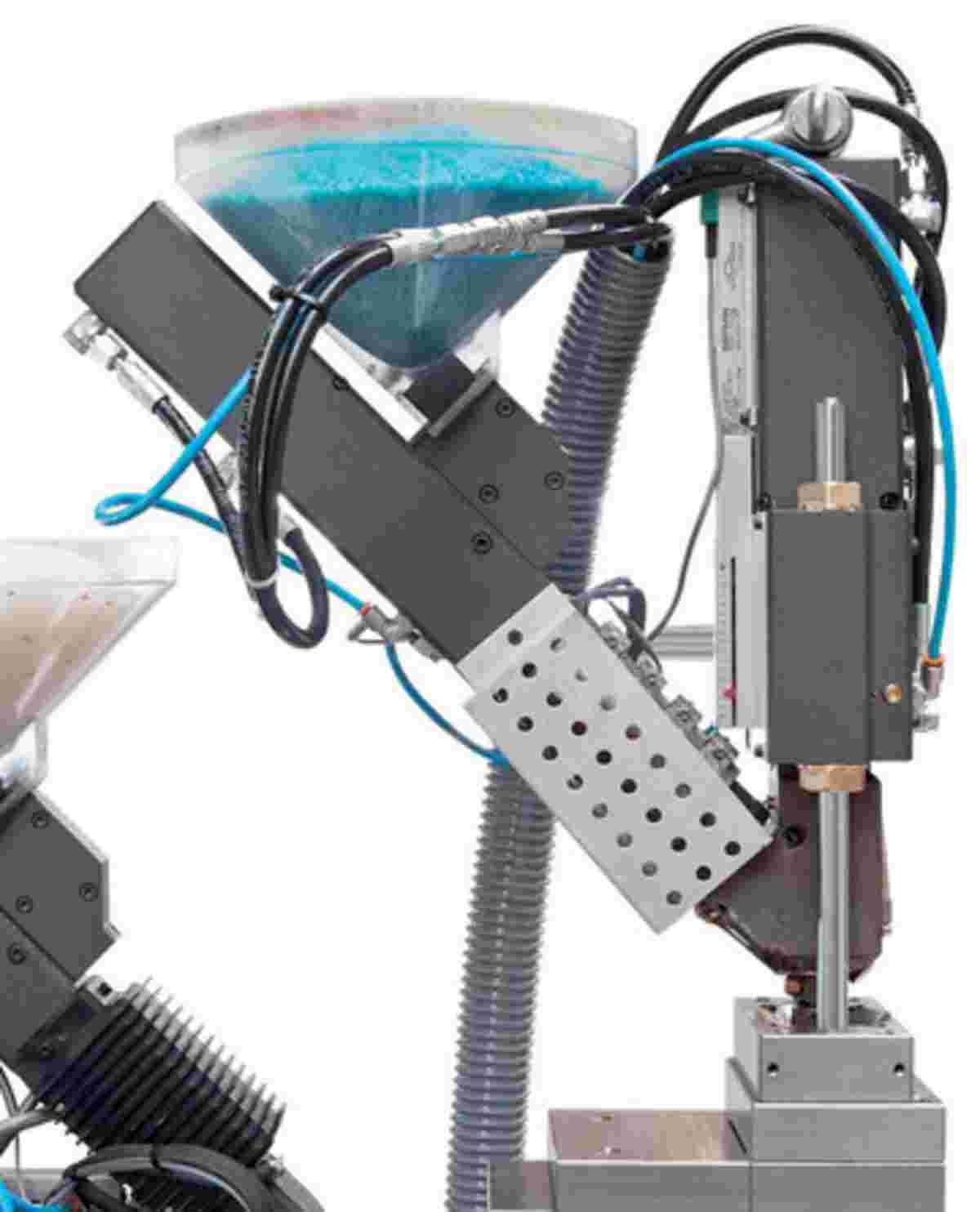

Unsere 2K-Produktionseinheit besteht aus zwei Maschinen, die in Kombination Kleinstteile aus verschiedenen Materialkomponenten innerhalb von einem Prozesszyklus und in einer Produktionseinheit fertigen - 2K-Spritzguss. Dabei arbeiten die Maschinen von babyplast mit höchster Präzision.

Die Einheit besteht aus einer Standard babyplast-Kleinspritzgießmaschine, kombiniert mit dem babyplast Zusatz-Spritzaggregat.

Die Kühlmaschine und die komplette Steuereinheit des Zusatz-Spritzaggregats finden in dem Maschinentisch der Kleinstspritzgießmaschine Platz. So hat die Produktionseinheit durch die Kombination beider Einheiten einen Raumbedarf von weniger als 1 m².

Natürlich können der Zusatz-Spritaggregat und die Spritzgießmaschine für andere Anwendungen auch unabhängig voneinander betrieben werden. So ist die Produktionseinheit vielseitig einsetzbar.

Auf Grund der begrenzten Aufspannmöglichkeiten der Maschine bietet sich die Werkzeugtechnologie Kernziehverfahren an, welche auch unter "Core back" bekannt ist. Darüber hinaus ist auch eine Drehteller-Lösung möglich. Sprechen Sie uns einfach an, zusammen finden wir eine individuell abgestimmte Lösung.

Marc Tesche

Dipl.-Ing. (FH)

Geschäftsführer

Telefon: +49 2359 294909 - 4

Mobil: +49 170 58 03 193

E-Mail: marc.tesche@babyplast.de

Kontakt

Kontaktieren Sie uns!

2K Technik / 2K Spritzguss / Mehrkomponenten- / Mehrfarbenspritzgießen

Spritzguss-Technik

Das Mehrkomponenten-Spritzgießen dient der Herstellung von Spritzgussteilen/Artikeln/Produkten, die aus mindesten zwei Komponenten bestehen.

Sind es „nur“ 2 Komponenten, dann sprechen wir vom sog. 2K Spritzgießen. Genauso gut können auch drei oder mehr Komponenten miteinander zu einem Artikel verarbeitete werden. Dann sprechen wir vom Mehrkomponentenspritzguss.

Im einfachsten Fall unterscheiden sich die Materialien nur durch ihre Farbe. Es können aber auch Materialien mit ganz unterschiedlichen Eigenschaften miteinander verarbeitet werden.

Auf diese Weise lassen sich sowohl das Aussehen/Design als auch optische, chemische, mechanische oder auch akustische Eigenschaften erzielen.

Arten des Spritzgießens

Mehrkomponenten-Spritzguss

Mittels der Mehrkomponenten-Technik lassen sich komplexe und funktionale Spritzgießteile mit nur einem Werkzeug in nur einem Arbeitsgang mit exzellent guter Reproduzierbarkeit und Qualität herstellen. Bei hohen Stückzahlen ist die Mehrkomponententechnik zudem äußerst wirtschaftlich.

Mehrfarben-Spritzgießen

Hierbei werden unterschiedliche Farben des gleichen Werkstoffs zu einem Teil/Artikel/Produkt verarbeitet. Anwendung findet dies z. B. bei mehrfarbigen Autorückleuchten.

Mehrrohstoff-Spritzgießen

In diesem Prozess werden unterschiedliche Werkstoffe zu einem Produkt verarbeitet, um z. B. eine Hart-Weich-Verbindung zu erzielen. Beispiele sind Verschlusskappen mit angespritzten Weichdichtungen oder Tastaturen, bei denen der Druckpunkt mit einer angespritzten Silikon-dichtung erzielt wird. Es werden aber auch chemisch unverträgliche Materialien miteinander verarbeitet indem die Komponenten über Formschluss sicher und unverlierbar zueinander konzipiert sind.

Hart-Weich-Spritzgießen

Genauso gut können unterschiedliche Werkstoffe (z.B. hart/weich) und damit unterschiedliche haptische (z.B. für Zahnbürsten-Griffe) und mechanische Funktionen (z.B. für Dichtungen) gezielt kombiniert werden.

Verbund-Spritzgießen

Für das Verbundspritzgießen weisen die verwendeten Komponenten/Polymere/Materialien eine (chemische) Haftung zueinander auf. Dazu werden beispielsweise chemisch verwandte Polymere wie PP/PE, PMMA/PS, CA/ABS und PC/ABS miteinander verarbeitet. An der Verbindungsstelle, also dort, wo die beiden Schmelzen aufeinandertreffen, entsteht eine feste chemische Bindung vergleichbar einem Verschweißen.

Mehrkomponenten-Verfahren mit scharf getrennten Komponenten

Hierbei entstehen Teile mit streng getrennten Komponentenbereichen. Es wird zunächst ein unfertiger sogenannter Vorspritzling erzeugt, der dann in einem weiteren Schritt mit einer anderen Schmelze überspritzt wird. Das Verfahren wird daher auch Overmoulding genannt.

Montage-Spritzgießen

Beim Montagespritzguss nutzt man hingegen den Effekt aus, dass chemisch unverträgliche Polymere wie z.B. POM/PA miteinander verarbeitet werden. Hierbei verschweißen die Komponenten nicht miteinander. Aufgrund der unterschiedlichen Schwindung beim Erkalten entsteht ein kleiner Spalt zwischen den Komponenten. Die Komponenten bleiben zueinander beweglich (IMA – In Mould Assembling).

Diese Technik/Verfahrensvariante ermöglicht die Herstellung von Spritzgussbauteilen mit Scharnier- oder Gelenkfunktion, beispielsweise für Luftdüsen im Auto oder bei Spielzeugfiguren mit beweglichen Gliedmaßen. Die teure Montage der Einzelteile entfällt.

Maschine

Es existieren also verschiedene Verfahrensvarianten. Allen Varianten ist gemeinsam, dass eine Basis-Spritzgießmaschine mit zwei oder auch mehreren Spritzeinheiten (für jeden Kunststoff, jedes Polymer, jede Komponente, jeden Werkstoff), aber nur einer Schließeinheit verwendet werden.

Für jede zu verarbeitende Komponente ist eine separate Plastifizier-/Spritzeinheit für das Aufbereiten und Einspritzen der Schmelze notwendig.

Werkzeug/ Werkzeugtechnik/ Form

In der Regel werden die einzelnen Schmelzen an unterschiedlichen Stellen beispielsweise über Heißkanäle in das Spritzgießwerkzeug / die Spritzgieß-Form eingebracht. In diesen Werkzeugen sind für jede Schmelze die entsprechenden Schmelzeführungen (Kaltkanal, Heißkanal etc.) vorgesehen.

Im Werkzeug / in der Form werden die einzelnen Komponenten über geeignete konstruktive Lösungen zusammengeführt.

Die Artikelgeometrie bestimmt die Werkzeugtechnik!

Die Geometrie des Artikels legt dabei fest wie und mit welcher konstruktiven Lösung das Spritzgießwerkzeug konzipiert werden muss.

Die gebräuchlichsten Werkzeug-Techniken lassen sich im Wesentlichen unter Drehteller-, Kernzug-, Index-Platten-, Umsetzverfahren- oder auch Würfel-Technik einteilen.

Jedes Spritzgießwerkzeug ist ein Unikat und es obliegt der Kreativität und dem Können des Werkzeug-Konstrukteurs die jeweils beste Lösung für den Artikel zu finden.

Die unglaubliche Vielfalt und Gestaltungsfreiheit neuer Kunststoffprodukte ist dabei eine stete Herausforderung für die Konstrukteure. Das führt dazu, beständig neue, individuelle Werkzeuge konstruiert und darin verschiedenste Techniken sinnvoll und zielführend zu neuen Verfahrensvarianten kombiniert werden.

Wir kennen heute Anwendungen, bei denen bis zu 6 Spritzeinheiten ein Mehrkomponenten-Spritzgießwerkzeug bedienen.

Spritzgieß-Prozess

Spritzgießen

Für den vollautomatischen Spritzgießprozess muss die Schließeinheit der Basis-Spitzgießmaschine koordiniert / in perfektem Einklang mit den einzelnen Spritzeinheiten zusammenarbeiten und das Werkzeug bedienen.

Jede Spritzeinheit benötigt eigene, auf das Polymer und die Anwendung angepasste Prozessparameter (Temperaturen, Drücke, Wege, Zeiten, Geschwindigkeiten) für das Aufbereiten und Einspritzen der Schmelze. Die Spritzaggregate müssen dafür unabhängig voneinander steuerbar sein.

Umsetztechnik

Der Vorspritzling wird nach dem ersten Spritzvorgang in eine neue Werkzeugkavität mit Platz für den Vorspritzling und die neue Komponente mithilfe eines Handlinggeräts, Roboters oder Bedienperson umgesetzt. Anwendung: Sichtscheiben in Gerätegehäuse

Dreh-/Verschiebetechnik

Das Werkzeug (meist nur eine Hälfte) wird nach dem ersten Spritzvorgang in eine neue Lage gedreht oder verschoben und der Vorspritzling in der neuen Lage mit einer weiteren Düse überspritzt. Anwendung: Zahnbürsten (Drehen oder verschieben), Teile mit hartem Träger und weicher Oberfläche. Mehrfarbige Lichtscheiben von modernen Fahrzeugen.

Core-Back oder Kernrückzugtechnik

Ein Kern wird im Werkzeug zurückgezogen, um Platz für die neu hinzukommende Komponente zu schaffen. Anwendung: Gerätegehäuse mit verschiedenfarbigen Bereichen.

Mehrkomponenten-Verfahren mit ineinander verlaufenden Komponenten

Komponenten

Werden alle Komponenten eingespritzt, ohne dass die erste zuvor erstarren kann, entstehen unscharfe Grenzen.

Beim Sandwich-Spritzgießen wird der Quellfluss der strukturviskosen Schmelzen beim Einströmen in die Werkzeugkavität (Formnest) genutzt. Die Schmelzen füllen die Höhlung vom Anschnitt her nacheinander. Die zuerst einströmende Formmasse legt sich kontinuierlich an die Wand der Kavität an, wohin sie zuletzt von der im Innern strömenden zweiten Komponente geschoben wird.

Mit diesem Verfahren lassen sich Produkte mit einer Integral- oder auch Knochenstruktur herstellen. Die im Inneren liegende Komponente wird vom Außenmaterial, der Haut, vollständig umhüllt. Beispielsweise wird bei diesem Verfahren Recyclingmaterial oder Mahlgut als unsichtbare Komponente im Kern eingesetzt. Als Außenhaut wird häufig hochwertiges Material für einen erstklassige Oberfläche und gutes Aussehen eingesetzt. Das Innenmaterial kann auch chemisch oder physikalisch geschäumt sein, was dem Produkt z.B. dämpfenden Eigenschaften vermitteln kann.

Dazu arbeiten beispielsweise zwei Spritzeinheiten auf einen Spritzkopf zusammen. Der Spritzkopf gestattet es, durch das Ansteuern von Ventilen oder Mehrfach-Verschlussdüsen, die Massen aus den Spritzeinheiten beliebig einströmen zu lassen. Der Quellfluss sorgt dafür, dass dieses vollständige einander Umhüllen der Komponenten bis zu den kleinsten Wanddicken gelingt.

Bei der Fluidinjektions- oder auch Innendrucktechnik wird als innere Komponente ein Fluid, meist Stickstoff, aber auch Öl oder Wasser oder Wasserdampf verwendet. Das Fluid wird zeitgleich oder auch versetzt zur Polymerschmelze durch gezielt verbaute Ein- und Auslässe in der Kavität geregelt zu- und abgeführt. Auf diese Weise lassen sich Hohlkörper im Spritzgießverfahren herstellen.

Bei der Koinjektion werden die Komponenten, im Gegensatz zum vorher beschriebenen Sandwich-Verfahren, nicht nacheinander, sondern gleichzeitig in die gleiche Kavität eingespritzt. Dies kann über den gleichen Anspritzpunkt oder auch an unterschiedlichen Anschnitten geschehen. Hierdurch lassen sich ganz unterschiedliche Eigenschaften am Formteil erzielen.

Farbige Kunstblumenblätter und künstlicher Schmuck sind Beispiele für marmorierte Teile. Hierbei sind die wechselnden Komponenten (meist handelt es sich um den gleichen Werkstoff jedoch in unterschiedlichen Farben – es müssen aber auf jeden Fall chemisch verträgliche Werkstoffe sein) auch an der Oberfläche sichtbar. Dies wird beispielsweise durch intermittierende Einspritzströme aus unterschiedlichen Spritzaggregaten erreicht.

Babyplast Zusatz-Spritzaggregat

Aggregat

Für all diese Techniken sind babyplast Zusatz-Spritzaggregate geeignet und im Einsatz.

Deutsch

Deutsch  Englisch

Englisch Italiano

Italiano