Flexibilität

Zusatz-Spritzaggregat

Sie möchten mit Ihrer Produktion im Bereich des Spritzgießens in die Mehrkomponententechnik einsteigen? Sie sind bereits im Bereich der Mehrkomponententechnik tätig, benötigen jedoch eine andere Spritzeinheit für Ihre Anwendung? Oder sie benötigen Maschinen mit unterschiedlichen Schließkräften?

Dann ist das babyplast Zusatz-Spritzaggregat die richtige Lösung für Sie und Ihre Produktion!

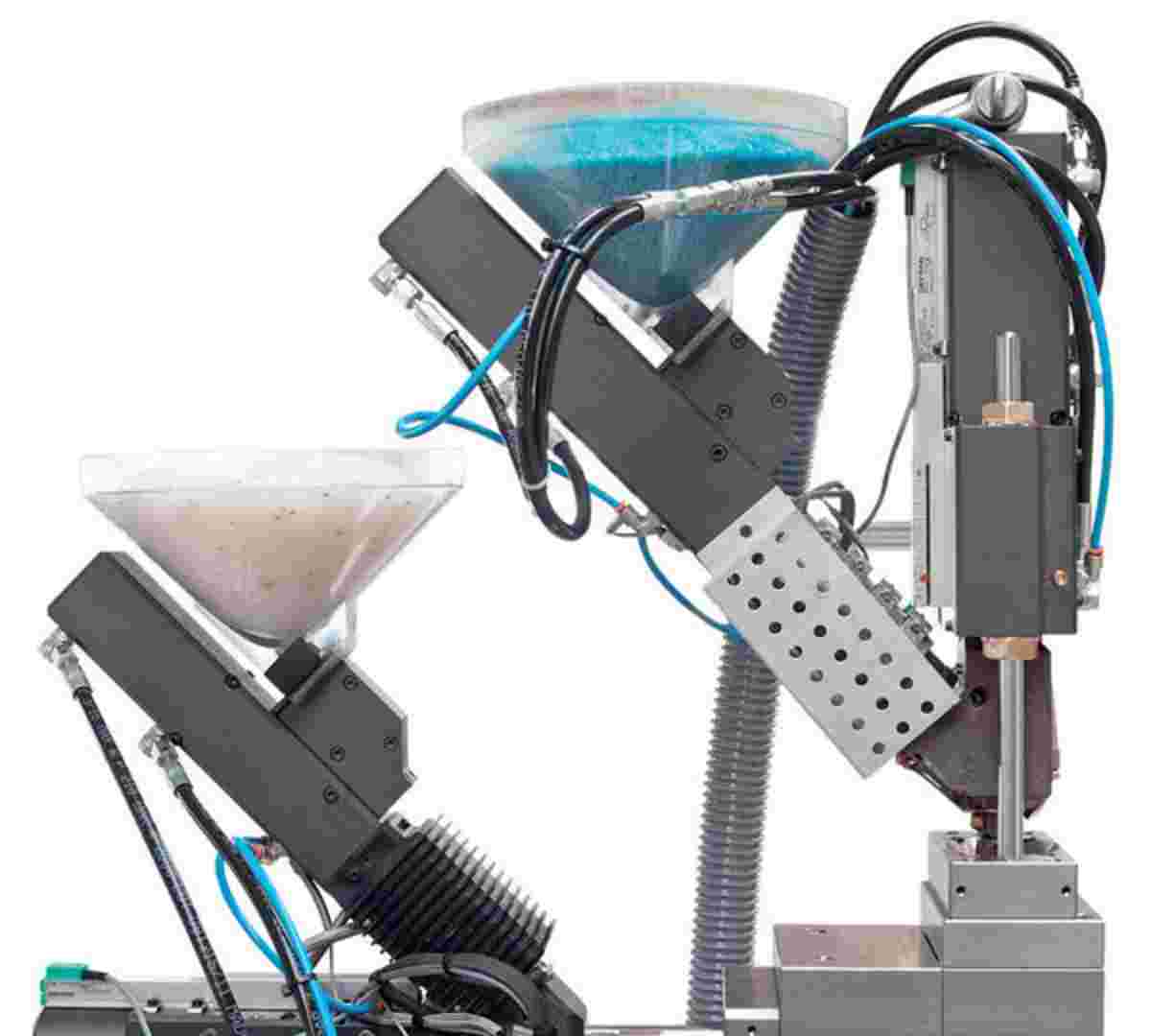

Das Zusatz-Spritzaggregat wurde auf Basis des babyplast-Baukastenprinzips als autarke und leicht nachrüstbare und steckfertige Lösung entwickelt. Das Aggregat besitzt eine eigene Hydraulikeinheit und Steuerung und ist darüber hinaus in den Baugrößen "Standard" und "Plus" mit zehn unterschiedlichen Kolbendurchmessern verfügbar.

Von 1K-Spritzguss zu Mehrkomponentenspritzguss

Das babyplast Zusatz-Spritzaggregat ermöglicht es, bestehende 1K-Spritzgießmaschinen in 2K-Spritzgießmaschinen umzuwandeln. Ebenso ist es möglich, von 2K auf 3K zu erhöhen. Mit zwei Zusatz-Spritzaggregaten gelingt sogar der Sprung von einer 1K auf eine 3K Maschine.

Der Vorteil: Das Plug-In Aggregat kann für beliebig viele Einkomponenten Spritzgießmaschinen verwendet werden. Es ist flexibel und kann von 0,05 bis 35 cm3 in allen thermoplastischen Kunststoffen angewendet werden.

Zu den Anwendungsbeispielen

Vorteile

Vorteile des babyplast Zusatz-Spritzaggregats

Das autonome Zusatz-Spritzaggregat kommuniziert über die babyplast-Schnittstelle mit der Steuerung der Basis-Maschine. Der mechanische Aufwand für die Befestigung des Aggregates am Spritzgießwerkzeug ist minimal.

Das Spritzaggregat kann in kürzester Zeit und mit minimalem Aufwand von einem Werkzeug zum nächsten gerüstet werden und ist sehr flexibel. Selbst in komplexen Montageanlagen oder in Stanz-Biege-Vollautomaten lässt sich das autarke Aggregat einfach integrieren.

Das bewährte Kolbenspritzaggregat gewährleistet selbst bei kleinsten Schussgewichten präzise und reproduzierbare Prozesse.

Es ist besonders für komplexe Anwendungen und Mehrkomponentenverfahren (auch als Nachrüstung) geeignet. Gerade bei Mehrkomponenten Anwendungen weist die zweite Komponente häufig ein wesentlich geringeres Schussgewicht als die Hauptkomponente auf. Optional ist sogar die Verarbeitung von LSR, Hotmelts sowie MIM, PIM und CIM möglich.

Vorteile auf einen Blick

- Bestehende Maschinen einfach umwandeln

- Kompatibel mit allem Typen und Herstellern

- Flexibilität - von 0,05 bis 35 cm³ in allen thermoplastischen Kunststoffen anwendbar

- Ein Aggregat für den gesamten Maschinenpark: schnell und einfach umzurüsten

- geringe Investitionskosten und damit schnelle Amortisierung

- hervorragende Energieeffizienz

- schnelle Lieferzeiten

- Kommunikation über die babyplast Schnittstelle mit der Basis-Maschine

- minimaler mechanischer Aufwand bei Befestigung

- präzise und reproduzierbare Prozesse selbst bei kleinsten Schussgewichten

Serienausstattung

- Touch-screen color

- Überwachung des Massepolsters

- Plastifiziereinheit - Überwachung

- Automatische Maschinenabschaltung bei Störungen & Toleranzüberschreitung

- Kolbenrückzug

- Düsenabhub, zeitabhängig

- Temperatur-Soll- und Istwert-Anzeige

- Überwachung der Temperaturen

- Anfahrsicherung

- Maschinenabschaltung bei Unterschreitung des minimalen Ölniveaus und Überschreitung der maximalen Öltemperatur

- Bildschirmseiten-Schnellanwahl

- Sprachenumschaltung

- Störmeldung und Alarmanzeige im Klartext

- Datenspeicherung für über 100 Werkzeuge

- Darstellung der letzten 20 Zyklen

- USB Schnittstelle

Anbindungsmöglichkeiten

Anbindung des Zusatz-Spritzaggregats

Mechanische Anbindung

Da das kleine Aggregat äußerst leicht ist, also nur ca. 25 kg (Standard) bzw. 35 kg (Plus) wiegt, kann man es mit Hilfe einer Adapterplatte direkt am Spritzgießwerkzeug befestigen. Dabei kann der Anbau wahlweise von oben (vertikal) oder von der Seite (vertikal) erfolgen.

Die Anspritzung kann in der Werkzeug-Trennebene oder mit einem Heißkanal realisiert werden. Dazu sind diverse Düsen-Geometrien (konisch, flach, etc.) verfügbar.

Wenn das Aggregat vertikal in die Trennebene einspritzen soll, empfiehlt sich der Einsatz einer flachen, federbetätigten Nadelverschlussdüse (NVD). Diese NVD reduziert Schmelze-Leckage im Bereich der Werkzeugtrennebene und verhindert damit Prozessstörungen. Bei Bedarf ist die NVD mit einem Mischzwischenstück kombinierbar.

Steuerschrank

Der Steuerschrank ist über eine flexible Versorgungsleitung (Hydraulik, Wasser, Elektrik) mit dem Aggregat und über das Schnittstellenkabel mit der Basis-Maschine verbunden. Das Handbediengerät verfügt über ein Anschlusskabel zum Steuerschrank und wird im Bereich der Steuerung der Basis-Maschine mit einer Halterung befestigt. Der Steuerschrank findet zumeist auf der Bediengegenseite oder unter der Schließeinheit der Basis-Maschine seinen Platz.

Im Steuerschrank sind der Tank, die drehzahlgeregelte Zahnradpumpe und der Hydraulikblock mit Proportionalventil für die drei Achsen verbaut.

Elektrische Anbindung

Die stattfindende Kommunikation zwischen der Basis-Maschine und dem babyplast Zusatz-Spritzaggregat erfolgt über eine definierte beziehungsweise festgelegte "babyplast-Schnittstelle".

Diese Schnittstelle kann auch an bereits bestehenden Maschinen vom Hersteller nachgerüstet werden. Natürlich findet die Nachrüstung CE-konform statt.

Eine funktionsfähige "babyplast-Schnittstelle" ist also die Voraussetzung für einen störungsfreien Betrieb, eine funktionierende Kommunikation zwischen Maschine und Aggregat und einen einwandfreien Produktionszyklus.

Touch-Screen

Das Zusatz-Spritzaggregat verfügt über eine selbsterklärende Touch-Screen-Bedienoberfläche. Diese macht die Handhabung des Aggregats äußerst einfach und übersichtlich. Mit Hilfe von Soft-Keys können einzelne Bildschirmseiten angewählt werden.

Darüber hinaus gibt es eine "Qualitätsseite" auf welcher die letzten 20 Zyklen dargestellt werden. Außerdem können fünf Qualitätsmerkmale inklusive der Toleranzen überwacht werden.

In der Maschine können problemlos bis zu 500 Datensätze abgespeichert werden.

Über zwei USB-Schnittstellen ist zudem ein Datenaustausch problemlos und einfach möglich.

Deutsch

Deutsch  Englisch

Englisch Italiano

Italiano