Einsatzbereiche

Spritzguss

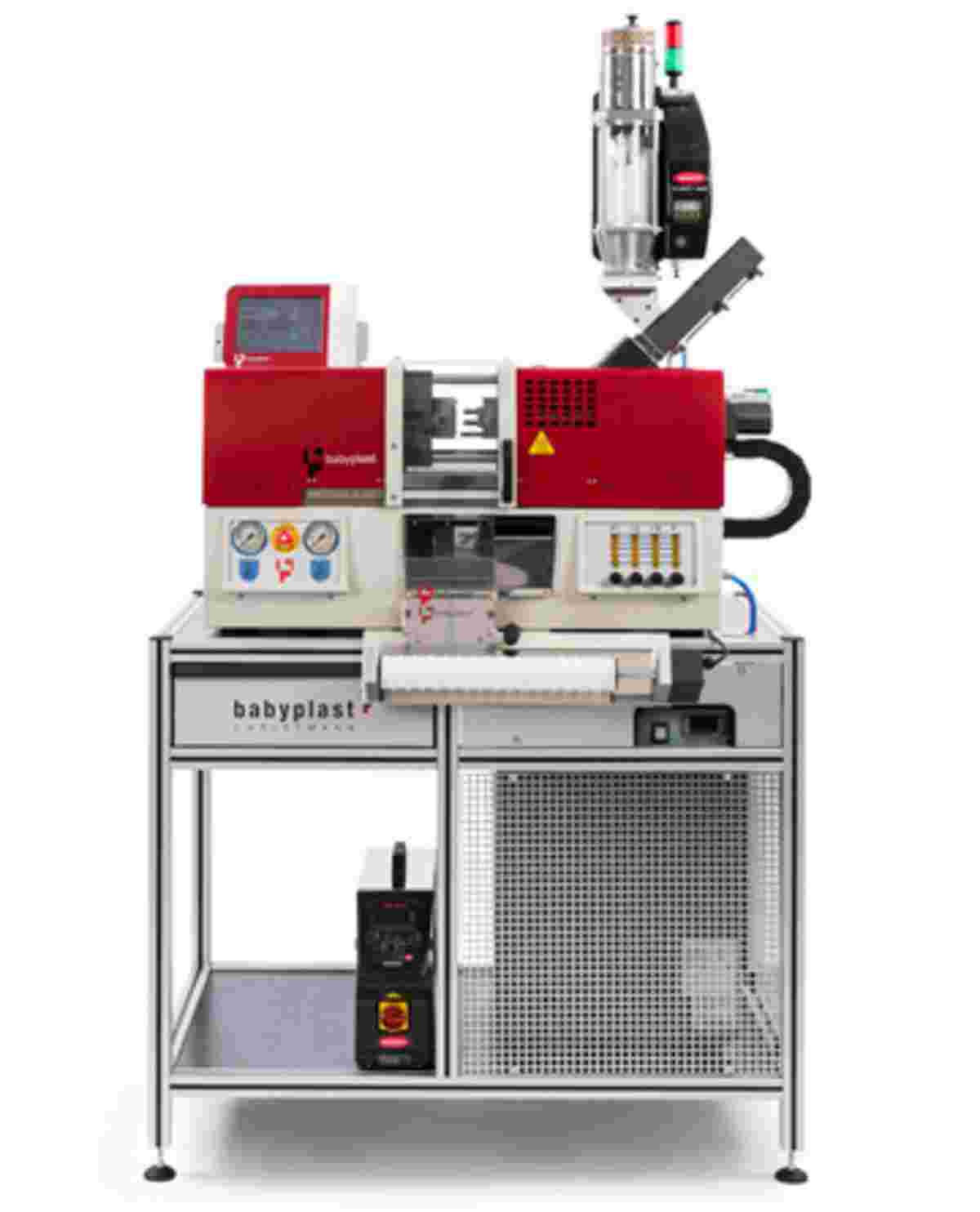

Unsere babyplast-Mikrospritzgießmaschinen und Zusatz-Spritzaggregate werden branchenübergreifend eingesetzt. Vom Labor mit Einzelfertigung bis hin zur 24/7 Massenproduktion. Immer wenn es darauf ankommt, kleine und kleinste Formteile bzw. Schussgewichte prozesssicher und wirtschaftlich zu verarbeiten.

In Ihrem Alltag verwenden Sie eine Vielzahl von Produkten, für deren Herstellung babyplast Komponenten verwendet werden. Von der Zahnbürste und der Rasierklinge, über den Joghurtbecher und das Smartphone, Armbanduhren, Schreibgeräte, Beleuchtungselemente im und am Fahrzeug bis hin zum Hörgerät oder der Injektionsspritze und der Arterienfräse beim Arzt.

Darüber hinaus sind alle gängigen Spritzgießsonderverfahren möglich. Mehrkomponenten, Fluidinjektion, Marmorieren, Schäumen, IML, IMD, Insert-Outsert-Technik und andere; elektrischer Drehteller für Horizontal Maschine, elektrischer Drehtisch für Vertikal-Maschine.

Unsere Maschinen arbeiten mit folgenden Formmassen

- Kunststoff-Spritzguss: Thermoplast (Standard)

- Silikon-Spritzguss: Flüssigsilikon (Option)

- MIM (Metall), PIM (Pulver), CIM (Keramik), Holz und Biopolymere auf Anfrage

Der babyplast-Baukasten

Komponenten

- Präzise Klein- & Mikroteile

- Kostengünstige Klein- & Großserien

- Laborbetrieb, Abmusterung

- Prototypen-Herstellung

- Medizintechnik / Reinraummodul

- Technische Schulungen

- Aufrüstung von Standardspritzgießmaschinen zu Mehrkomponentenmaschinen, Fabrikat unabhängig

- Adaption von Sondermaschinen, Stanzbiegeautomaten etc.

- Sonderausrüstung zur Verarbeitung von LSR

Info Box Kunststoffspritzgießen

Kunststoff Spritzguss / Spritzgießen

Unter Spritzgießen (auch Spritzguss oder Spritzgussverfahren genannt) versteht man ein Umformverfahren in der Kunststoffverarbeitung. Bei diesem Spritzgussverfahren wird der jeweilige Werkstoff verflüssigt / plastifiziert. Anschließend wird die Schmelze in die Spritzgussform, das sogenannte Spritzgießwerkzeug, unter hohem Druck eingespritzt. Im Spritzgießwerkzeug geht die Schmelze dann wieder in einen festen Zustand über. Das Ergebnis ist ein fertiges Kunststoff Formteil.

Beim Spritzgießen unterscheidet man zwischen drei unterschiedlichen Kunststoffen, die verarbeitet werden:

- Thermoplaste: Man nennt Thermoplaste auch Plastomere. Es handelt sich dabei um Kunststoffe, die sich bei einer bestimmten Temperatur thermoplastisch umformen lassen. Man kann diesen Vorgang beliebig oft wiederholen, in dem man nach Abkühlung der Schmelze den Kunststoff wieder erhitzt und verflüssigt. Bei Thermoplasten besteht jedoch im Gegensatz zu Duroplasten und Elastomeren die Gefahr der thermischen Zersetzung. Hierbei wird der Kunststoff durch Überhitzung zersetzt. Thermoplaste weisen jedoch auf, dass man diese schweißen kann.

- Duroplaste: Duroplaste oder Duromere sind Kunststoffe, die sich ebenso wie Thermoplaste in einem bestimmten Temperaturbereich zu Schmelze verflüssigen und so umformen lassen. Im Gegensatz zu Thermoplasten ist dieser Vorgang bei Durplasten nicht reversibel, kann also nicht wiederholt werden. Durplaste enthalten harte, amorphe Polymere, außerdem sind die Makromoleküle eng vernetzt. Sie werden beim Erhitzen nicht erweicht.

- Elastomere: Bei Elastomeren handelt es sich um formfeste Kunststoffe. Sie sind jedoch unter Zug- und Druckbelastung elastisch verformbar.

Aufbau einer Kunststoffspritzgießmaschine

Eine Spritzgießmaschine stellt aus Kunststoffen unterschiedlichster Art Kunststoffteile her. Sie besteht aus einer Spritzeinheit, einer Pastifiziereinheit und einer Schließeinheit.

Das Herzstück der Spritzeinheit ist die Schneckenwelle / Schnecke. Die Schnecke steckt in einem Zylinder, in dem das Rohmaterial eingefüllt wird. Durch die rotierenden Bewegungen der Schnecke wird das Material nach vorne transportiert. Man unterscheidet zwischen dem Theromplast Spritzgießen und dem Durplast / Elastomer Spritzgießen. Je nach Verfahren werden unterschiedliche Bereiche der Spritzeinheit temperiert. Beim Thermoplast Spritzgießen wird der Zylinder von außen erhitzt. Die Hitze und die Form der Schnecke sorgt dafür, dass das Kunststoffgranulat nicht nur bewegt, sondern auch zur Schmelze plastifiziert wird. Die Spitze des Zylinders beinhaltet eine Düse. Dies ist der Übergang von Schnecke zu Werkzeug.

Beim Duroplast und Elastomer Spritzgießen wird nur der Zylinder erwärmt um eine weitere Erwärmung durch innere Reibung zu verhindern. Die Massetemperatur würde sonst zu hoch werden und die Schmelze schon im Zylinder / der Schnecke reagieren.

Die Schnecke

Es gibt unterschiedliche Arten von Schnecken. Die am häufigsten verwendete ist die Dreizonenschnecke. Sie findet hauptsächlich ihren Einsatz in der Thermopastverarbeitung. In der Einzugszone wird das Kunststoffgranulat eingezogen und in der Kompressionszone plastifiziert. Anschließend homogenisiert man die Schmelze in der Meteringzone.

Marc Tesche

Dipl.-Ing. (FH)

Geschäftsführer

Telefon: +49 2359 294909 - 4

Mobil: +49 170 58 03 193

E-Mail: marc.tesche@babyplast.de

Kontakt

Kontaktieren Sie uns!

Deutsch

Deutsch  Englisch

Englisch Italiano

Italiano